走進海納科技各生產車間,滿負荷高效生產的企業發展新活力撲面而來。“今年以來,我們以生產寫實、設備維護保養、優化生產布局、優化人員組織、推進事業部改革為抓手,多方面發力使產能全面釋放,目前制造事業部自主生產能力已提升50%,高端油缸的產能從月度150噸提升至230噸,全年產能將提升40%。”在海納科技分管生產的副總經理張明雨看來,抓好產能提升是企業跑出產量增長加速度的關鍵環節。

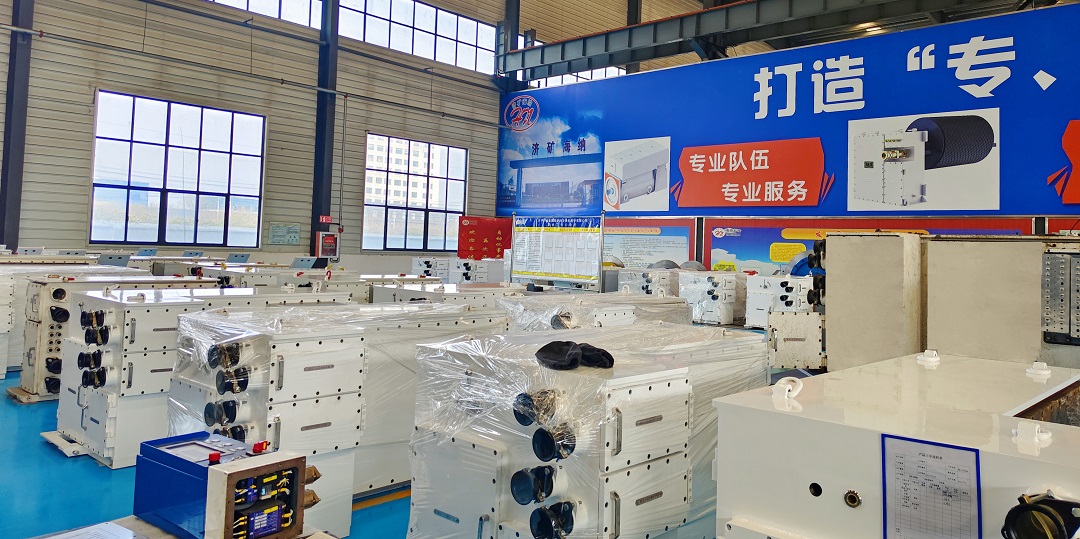

優化生產布局,提高生產周轉效率。為力求物料周轉距離最短化,加快周轉效率,降低物流周轉成本,在制造事業部焊接區域,由原來的18個焊接工位增加至24個工位,提升焊接工序產能20%。再制造事業部打造支架由拆解至組裝的運輸流水線,使叉車使用頻率大大降低。電器事業部布局永磁滾筒現場生產流水線,實現小批量化生產。“6月份還將打造高壓變頻器生產流水線1條、變頻一體機生產流水線2條及新產品生產流水線1條。”電器事業部主任秦凱凱介紹。

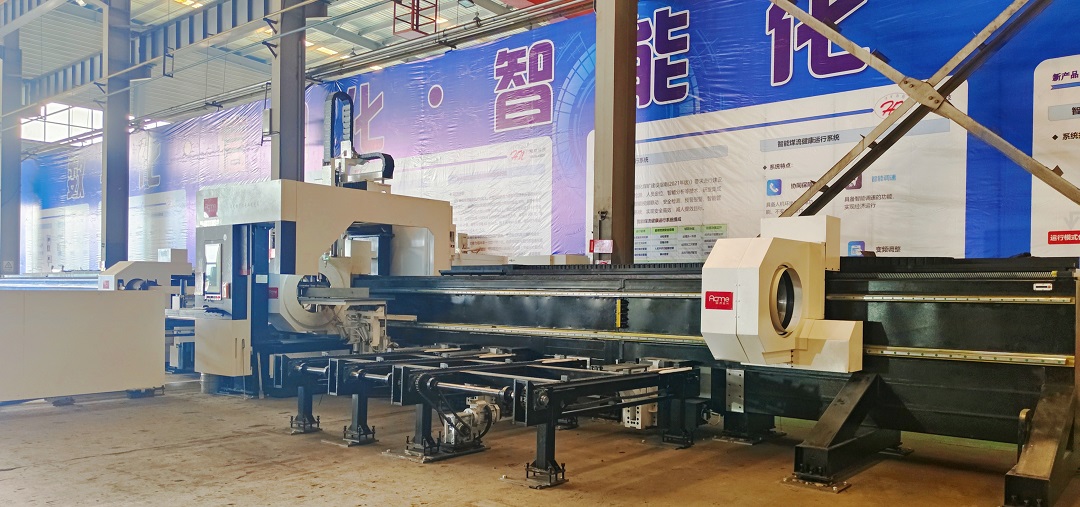

優化生產工藝,促進生產效能提升。“我們對導向套加工工序重新優化,增加粗車工藝,并升級了千斤頂再制造生產工藝。近期還將提升熔覆工藝,改善倒角熔覆一次成品率。”公司工程缸事業部主任張佳獎介紹。海納科技圍繞生產工藝升級提產能,制定了11項具體措施,盤套自動生產線設備將實現生產過程“有人值守、無人操作”,自動化熱處理設備將實現工件熱處理產能提高2倍以上。

強化學習培訓,向技能提升要產能。工程缸事業部目前已培養10名人員具備熟練操作兩臺不同類型設備的能力,電器事業部至少有6名職工同時會兩個工序流水線作業,并培養出4名調試工程師。依托現有職業發展體系,以內部人員技能升級、崗位升級,助力提升公司生產能力。“我們制定了短期對標單位以及中長期對標單位,從現場管理到生產成本管控,從生產效率到產品質量進行生產全方位對標,將學習成果轉換為生產力。”制造事業部負責人崔運杰精準對標學習后,受益匪淺。

優化勞動組織,提升生產工作效率。公司推進事業部制改革,充分調動人員的積極性,并綜合考慮產品生產工序流轉情況和人員技能等因素,通過最優化利用資源,動態平衡各環節人員和動態調整部分崗位班次設置,提升職工的工作效率,目前托輥生產能力已提升17%,變頻器生產能力已提升25%。

加強設備維保,提升設備運行率。公司各生產事業部根據實際情況將設備進行細致分工,對所有設備制定維護保養手冊,完善崗位機床目視化標準,并結合設備全壽命周期管理軟件進行設備維護保養監管。制造事業部實現型材激光下料升級,工效提升20%,永磁滾筒自主生產流水線產能擴增50%,通過現有設備的升級改造,使設備運行率提升20%。

文/圖丨王清華(海納科技)